Lorem ipsum dolor sit amet consectetur elit

SOLIDWORKS Inspection’da AQL Nedir

SOLIDWORKS Inspection’da AQL Nedir

AQL, bir parti (lot) içindeki hatalı parça oranının, kabul edilebilir üst sınırını ifade eder. Başka bir deyişle, müşteriyle veya kalite standardıyla önceden belirlenen, “bu orana kadar hatalı ürün çıkabilir ama parti kabul edilir” sınırıdır. Örneğin: AQL %1,0 ise 1000 parçalık bir partide en fazla 10 hatalı parça bulunması kabul edilebilir.

SOLIDWORKS Inspection’da AQL

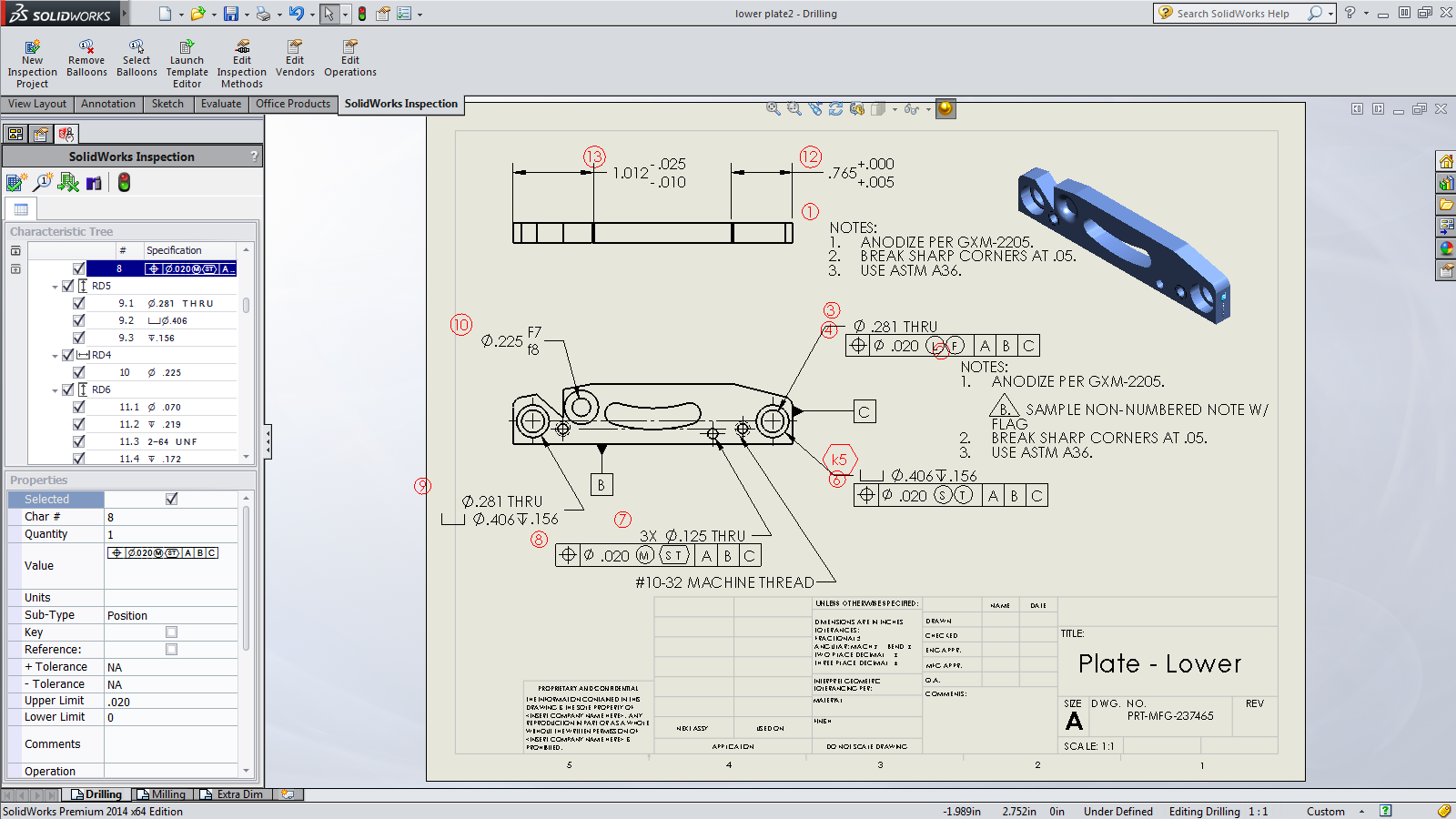

SOLIDWORKS Inspection, teknik resimlerden ölçüm tabloları (ballooned drawing, inspection report) oluşturur. Bu tablolar, genellikle kontrol planları veya ilk numune raporları (FAI) için kullanılır. AQL değeri, bu tabloların hazırlanmasında kaç parçanın ölçüleceğini ve hangi tolerans seviyelerinin kontrol edileceğini belirlemede önemlidir. Örneğin, tüm parçaların ölçülmesi yerine, AQL’e göre belirlenen örneklem kontrol edilir. Bu sayede zamandan ve maliyetten tasarruf edilir.

AQL Tablosu Kullanıldığında

Avantajlar:

- Müşteri beklentisiyle uyumlu ; Uluslararası standarda göre hareket edildiği için müşteriyle tartışma riski azalır.

- Zaman & maliyet tasarrufu ; Parti büyüklüğüne göre istatistiksel örnekleme yapılır, her parçayı ölçmeye gerek kalmaz.

- Objektif & standart yaklaşım ; Kabul/red kararları kişiye bağlı değil, standart kriterlere göre verilir.

- Risk dengesi ; Hem üretici hem müşteri için kabul edilebilir hata oranı net şekilde tanımlıdır.

Dezavantajlar:

- Ekstra bilgi gerektirir ; Tabloyu okumayı, AQL seçimini bilmek gerekir (eğitim şart).

- Karmaşık gelebilir ; Özellikle küçük firmalarda veya düşük hacimli üretimlerde fazla “resmi” görülebilir.

- Tüm parçalar incelenmez ; Hatalar örnekleme dışında kalabilir (istatistiksel risk).

AQL Tablosu Kullanmadan (Rastgele/Her parçayı ölçme)

Avantajlar:

- Basitlik; Ekstra bilgi, tablo okuma ya da standarda hakimiyet gerekmez.

- Her parçanın kontrolü ; tam muayene yapılırsa hatalı parça gözden kaçmaz.

- Küçük lotlarda pratik olabilir ; Çok az sayıda ürün varsa tabloya gerek kalmadan tümünü ölçmek daha kolaydır.

Dezavantajlar:

- Müşteriyle uyuşmazlık riski ; Standart bir dayanağı olmadığı için müşteri kalite beklentisini karşılamayabilir.

- Maliyet ve zaman kaybı ; Tüm parçaların kontrol edilmesi özellikle seri üretimde çok maliyetli ve yavaş olur.

- Subjektif kararlar ; Kontrolcünün yorumu veya tercihi sonucu kabul/red kararı değişebilir.

- Risk yönetimi yok ; Kabul edilebilir hata seviyesi tanımlı olmadığı için ya çok katı (gereksiz red) ya da çok gevşek (müşteri şikayeti) kontrol yapılabilir.

.svg)

.svg)